Dette er en vinflaskeåbner lavet af zinklegeringsmateriale, skruen fremstillet af kulstofstål af høj kvalitet, er fremstillet i et spiraldesign gennem CNC-bearbejdning, med toppen optimeret som en spidsform. Vores model nr. er H974, vi byder kunder velkommen til at forespørge om priser og anmode om gratis prøver.

Produktionsprocessen af denne flaskeåbner involverer primært fem nøglefaser: trykstøbning, materialebrydning, polering og rengøring, galvanisering og montering.

Denne åbner vejer 135 gram, hvor 3 stk af det grove tilbehør er relativt lette i vægt. Under trykket fra en 88-tons varmkammer-støbemaskine kan den fuldt ud opfylde produktkravene. Densiteten af zinklegeringsstøbegods er tæt forbundet med udstyrets arbejdstryk, kun inden for et passende område kan kvaliteten af produkt- og metodekravene opfylde de mest egnede krav til styring og styring af metoden. 88-tons maskine til denne proptrækker kan både sikre produktkvaliteten og reducere produktionsomkostningerne tilstrækkeligt.

Dette produkts formdesign producerer en outputhastighed på cirka 3000 forme hver ottende time. Sammenlignet med almindelige forme med enkelt hulrum er det 30-40% hurtigere, hvilket sparer mere end det dobbelte af produktionstiden.

Efter færdiggørelsen af trykstøbningen af denne proptrækker antager den denne form, hver komponent beholder stadig portmærker og overskydende kanter, som skal fjernes, så det efterfølgende produktionstrin er afgratning, hvilket kræver, at arbejdere udfører rent manuelt arbejde. Dette skyldes, at proptrækkeren, hvidløgspressen, nøddekikserne, pizzaskæreren alle er komplekse komponenter, pizzaskæreren er manuelt arbejde. nødvendigt for at sikre, at produktets overflader ikke er beskadiget, opretholde den efterfølgende forarbejdningskvalitet, undgå øgede skrotrisici og pådrage sig yderligere omkostninger. Medarbejdere til denne proces har brug for omfattende erfaring og tilstrækkelig tålmodighed, og de kan give adskillige effektive og gennemførlige forslag til at hjælpe med at forbedre designs til komplekse formede produkter og formdesigns. Derfor kræver disse arbejdere, at disse arbejdere har langvarig erfaring for at få sådan erfaring, og vi har uddannet mange.

Efter at have fjernet grater og kanthjørner fra vinproptrækkeremnerne, fortsætter produktionsprocessen til polering og rengøring. Vores virksomhed råder over mere end ti rengøringsmaskiner og overfladefinishudstyr, hvilket gør os i stand til at opretholde ensartethed og konsistens i produktoverfladebehandlingen. Den største fordel ved denne operation er, at alle færdige produkter vil have ensartede overfladefinisher.

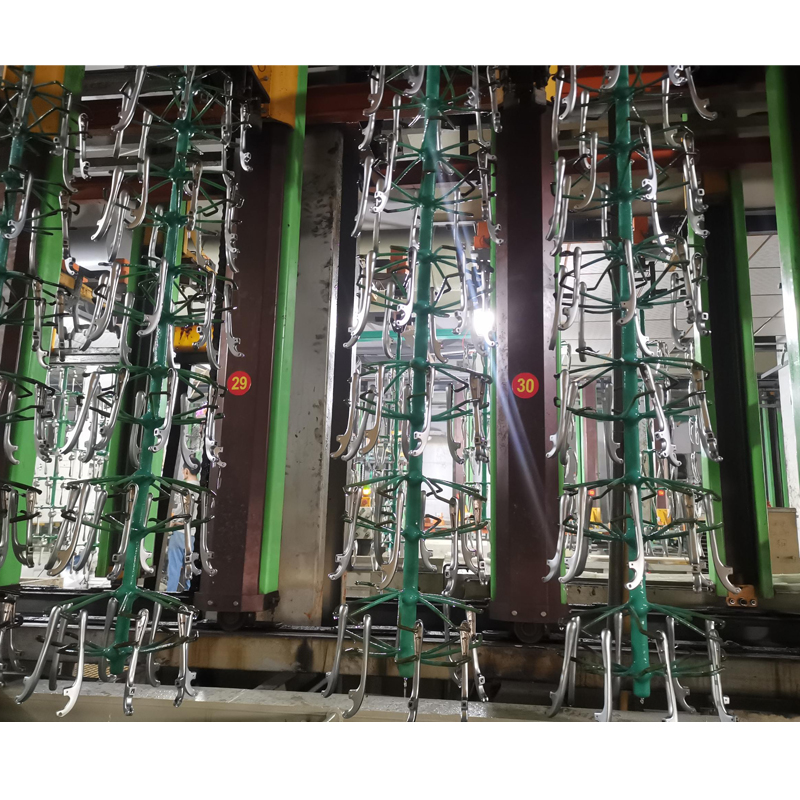

Belægningerne på alle komponenter af proptrækkeren anvender typisk galvanisering eller malingsmetoder, til denne illustration vil vi fokusere på galvanisering. Galvaniseringsbehandlingen udføres af en outsourcet leverandør, som kræver højt specialiserede faciliteter, udstyr og industriingeniører med mange års erfaring inden for deres felt, sammen med adskillige grundlæggende teknikere og opretholder erfarne meget komplekse arbejdsprocesser med 30 år. brancheerfaring, hvilket sikrer produktstabilitet. Dette sikrer også, at forskellige produktionsproblemer, der opstår under fremstillingen, kan løses hurtigt, professionelt og effektivt. Disse arrangementer hjælper med at sikre produktionscyklusserne for varer som vintilbehør, køkkenudstyr og proptrækkere, samtidig med at de understøtter kundernes salgsplaner.

Hele proptrækkeren har nået sin endelige proces, som er montering. Først klassificerer vi alle forarbejdede halvfabrikata efter komponenttype. Kvalitetskontrolpersonale (QC) udfører foreløbige inspektioner for at bekræfte, at disse halvfærdige dele opfylder alle produktspecifikationer for funktionalitet, farve og overfladekvalitet. Kvalificerede og defekte dele sendes derefter separat. Produktionsafdeling og lagerafdeling. I overensstemmelse med den etablerede produktspecifikationsmanual opbevares kvalificerede halvfabrikata på lager og kommer efterfølgende ind i produktionslinjen til montering.

Efter færdiggørelse af produktionen gennemgår de færdige produkter en sekundær inspektion for at bekræfte, at produktkvaliteten lever op til specificerede standarder. Produktionsbatchnumre og kundeidentifikatorer er markeret, efterfulgt af omfattende emballeringsoperationer. Efter afslutningen af den endelige inspektion af de emballerede færdigvarer, overføres de til færdigvarelageret, hvor de afventer kundemeddelelse til forsendelse.